新闻资讯News Center

耐火电缆中云母带与陶瓷化硅橡胶的性能要求

一、耐火云母带

耐火云母带是用有机硅胶粘合合成云母纸或金云母纸,以双面或单面结构,分别以电工用无碱玻璃布或有机薄膜为补强材料,经上胶、复合、烘干、分切而成。云母纸应符合GB/T 5019.4—2009的要求。玻璃布应是由无碱玻璃制成的连续长丝玻璃纤维,应是织布状态,其浆剂含量按重量计应不大于2%。所涉及的薄膜应符合GB/T 13542.6—2006的要求,且只要薄膜性能符合其要求,可使用不同类型的薄膜。

耐火云母带材质间应粘合均匀,无诸如气泡、针孔、云母纸断裂之类的缺陷,若为玻璃布补强,不允许有玻璃布抽丝;若为薄膜补强,不允许有撕裂、折皱的现象。

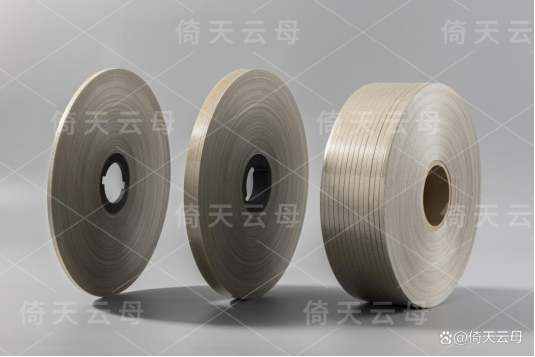

成卷供应的材料,应能连续开卷而不引起损伤,开卷所需的力应大致均匀。

耐火云母带的厚度及允许偏差应符合表1规定。

表1 耐火云母带的厚度及允许偏差(单位:mm)

耐火云母带的推荐宽度为6mm、8mm、10mm、12mm、15mm、20mm,标称宽度及偏差见表2,其他宽度可由供需双方商定。全幅宽材料及片状材料修整后的最大宽度通常为860mm。

表2 耐火云母带的标称宽度及偏差(单位:mm)

耐火云母带机械性能和介电性能应符合表3规定。

表3 耐火云母带的机械性能和介电性能

二、 陶瓷化硅橡胶

陶瓷化硅橡胶是以硅橡胶为基材,加入成瓷助剂和功能填料,经一定加工工序制成的特种硅橡胶耐火材料。陶瓷化硅橡胶在常温下具有普通硅橡胶材料的一般属性,在600℃及以上高温或火焰下可迅速烧结成坚硬的“陶瓷化”壳体,从而赋予材料优异的耐火、隔热、抗冲击等特性。

相比无机耐火材料,陶瓷化硅橡胶具有成型工艺简单多样,防水防潮,无毒无害,环保等优点,在耐火性能方面也毫不逊色,并具有更优的隔热效果。

陶瓷化硅橡胶中主要包含了生胶和填料等,由于填料填充量较高,因此填料的种类、粒径等对最终陶瓷体的形成有决定作用,并决定了陶瓷体的微观结构和其他性能。

1)生胶。主要使用甲基乙烯基硅橡胶(例如国产110-2硅橡胶)。也可使用高温硫化乙烯基封端的甲基乙烯基硅橡胶,即二甲基乙烯基硅氧烷基封端的二甲基硅氧烷-甲基乙烯基硅氧烷共聚物(例如国产110-4S硅橡胶),这种硅橡胶可以用加成硫化体系硫化,硫化胶的撕裂强度高、压缩永久变形低,适用于耐火硅橡胶密封条。若需要耐烧蚀性更好的材料,可选用苯基硅橡胶,也可选用甲基苯基乙烯基硅橡胶(例如国产120-2苯基硅橡胶)。苯基硅橡胶的烧蚀率约为乙烯基硅橡胶的1/2,因价格高昂,仅用于特殊用途。

2)补强填料。陶瓷化硅橡胶的补强填料采用白炭黑,主要是气相法白炭黑,也用沉淀法白炭黑。经过表面处理(表面处理剂有硅烷偶联剂、八甲基环四硅氧烷)的白炭黑可以有效改善硅橡胶硫化胶的强度,提高疏水性。

3)增量填料。增量填料对硅橡胶只起很弱的补强作用,一般与白炭黑并用,以调节硅橡胶硫化胶的硬度、改善胶料的工艺性能(如挤出性能)和降低成本。常见的增量填料有石英粉、硅藻土、氧化锌、钛白粉、滑石粉和碳酸钙等。用硅烷偶联剂处理的石英粉,不但提高了补强性,还能起烧结粘结剂的作用,利于陶瓷化。

4)成瓷填料。目前陶瓷化硅橡胶添加的成瓷填料一般是层状硅酸盐类矿物填料,呈晶体结构,具有高熔点(高耐火度)和高烧结度,且具有优良的电绝缘性能,代表性品种有以下几种。

①云母。云母是一种复杂的硅酸盐,种类众多,系层状晶体,晶系多样,熔点约为1800℃,甚至更高。用于陶瓷化硅橡胶的云母主要包括白云母和金云母。白云母是双八面体碱性硅酸铝,是通过钾离子层彼此弱粘结的硅酸铝片的层状结构,成分为KAl3Si3O10(OH)2。金云母是三八面体碱性硅酸铝,是通过钾离子层彼此弱粘结的硅酸铝镁片的层状结构,成分为KMg3AlSi3O10(OH)2。白云母有较好的电绝缘性和耐火性,与金云母相比,烧结体尺寸稳定性和电性能较好,因此电缆之类的电气制品常用白云母。但是金云母在1000℃高温下烧结体的强度比白云母高。

②硅灰石。硅酸钙填充剂也是硅橡胶重要的成瓷填料,主要有硅灰石、硬硅钙石、雪硅钙石,针钠钙石、锰硅灰石等,其中以硅灰石应用最多。硅灰石是天然的偏硅酸钙(CaSiO3),三斜晶系,熔点为1540℃。用于陶瓷化硅橡胶的硅灰石为α-CaSiO3,以长径比2:1~5:1为宜(过高时挤出品的表面会失去平滑性)。

③高岭土。高岭土是以天然高岭石为主要成分的粘土,化学成分为水合硅酸铝(Al2O3·2SiO2·2H2O),晶体为假六方片状,熔点约为1785℃。使用表面处理的煅烧高岭土更有利,可改善物理强度和电绝缘性能。

陶瓷化硅橡胶技术性能应符合表4规定。

表4 陶瓷化硅橡胶的技术性能

① 取5g待测样品,用分析天平精确称重后放入坩埚中,再次称重后,放入已加热到(950±40)℃的马弗炉中,继续保温3h,关闭马弗炉温度控制系统,用火钳取出坩埚,置于干燥环境下冷却至室温,用分析天平精确称重,按照下面公式计算灼烧后残留量(以百分数形式表示)

灼烧后残留量=灼烧后质量/灼烧前质量×100%